La colaboración entre empresa y Universidad es clave para que el sector avance, innovando y atrayendo al talento joven. Un buen ejemplo de que esta sinergia funciona la encontramos en el proyecto desarrollado por nuestra empresa asociada, INCERCO, y los alumnos de primer curso, Pau Renau, estudiante de Informática Industrial y robótica en la Universidad Politécnica de Valencia, y Tomás Nieves, estudiante de Informática, en la Universidad Jaume I de Castellón, donde han sido capaces de darle una segunda vida a un robot colaborativo (cobot), que ya no se encontraba en servicio, con el objetivo de integrarlo en un nuevo proceso productivo.

“La propuesta fue clara: dotar al robot de un sistema de corte por plasma para realizar los cajeados del refuerzo en los perfiles. Para ello, los estudiantes diseñaron y construyeron la estructura de soporte, configuraron el robot y desarrollaron la programación necesaria para su funcionamiento”, explica Francesc Renau, Managing Director de INCERCO.

¿Qué se propuso?

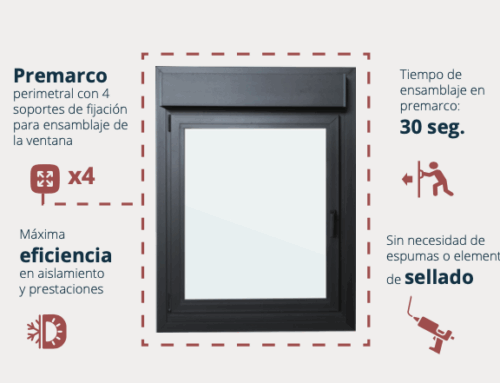

La propuesta técnica consistió en adaptar el robot para que realizara el cajeado del refuerzo de los perfiles de PVC mediante un sistema de corte por plasma. Para la ejecución de este objetivo, los estudiantes abordaron diversas tareas:

- Diseño e ingeniería: Se diseñó y construyó la estructura de soporte para el equipo de plasma.

- Adaptación robótica: Se reacondicionó el robot, incluyendo la actualización del software de control y la adaptación de sus movimientos.

- Integración del proceso: Se llevó a cabo la instalación mecánica del sistema de plasma y el ajuste de los parámetros de corte.

- Programación y control: Se desarrolló la programación completa para el proceso, definiendo trayectorias, garantizando la precisión en los puntos de cajeado y estableciendo las rutinas de seguridad requeridas. Se utilizó el apoyo de herramientas digitales de asistencia para la resolución de consultas de programación y configuración.

Resultados

En un periodo de dos meses, el proyecto concluyó con la puesta en marcha de un nuevo sistema automático de cajeado, el cual opera actualmente en el flujo de producción de la planta.

Esta solución ha permitido a la empresa alcanzar diversos objetivos operacionales:

- Recuperación de activo: Se reintegró a la cadena de valor un activo tecnológico previamente en desuso.

- Eficiencia económica: Se logró una reducción en los costes de mecanizado del refuerzo.

- Optimización de tiempos: Se mejoraron los tiempos de fabricación y se reubicaron recursos humanos hacia otras tareas.

- Validación de la metodología: Se demostró la capacidad de generar proyectos de automatización flexible y de bajo coste mediante la colaboración entre el entorno industrial y el talento joven universitario.

“Este caso subraya el valor del trabajo conjunto entre empresa y universidad como vía para introducir mejoras sustanciales en los procesos de producción”, concluye Renau.